150,401 total views, 44 views today

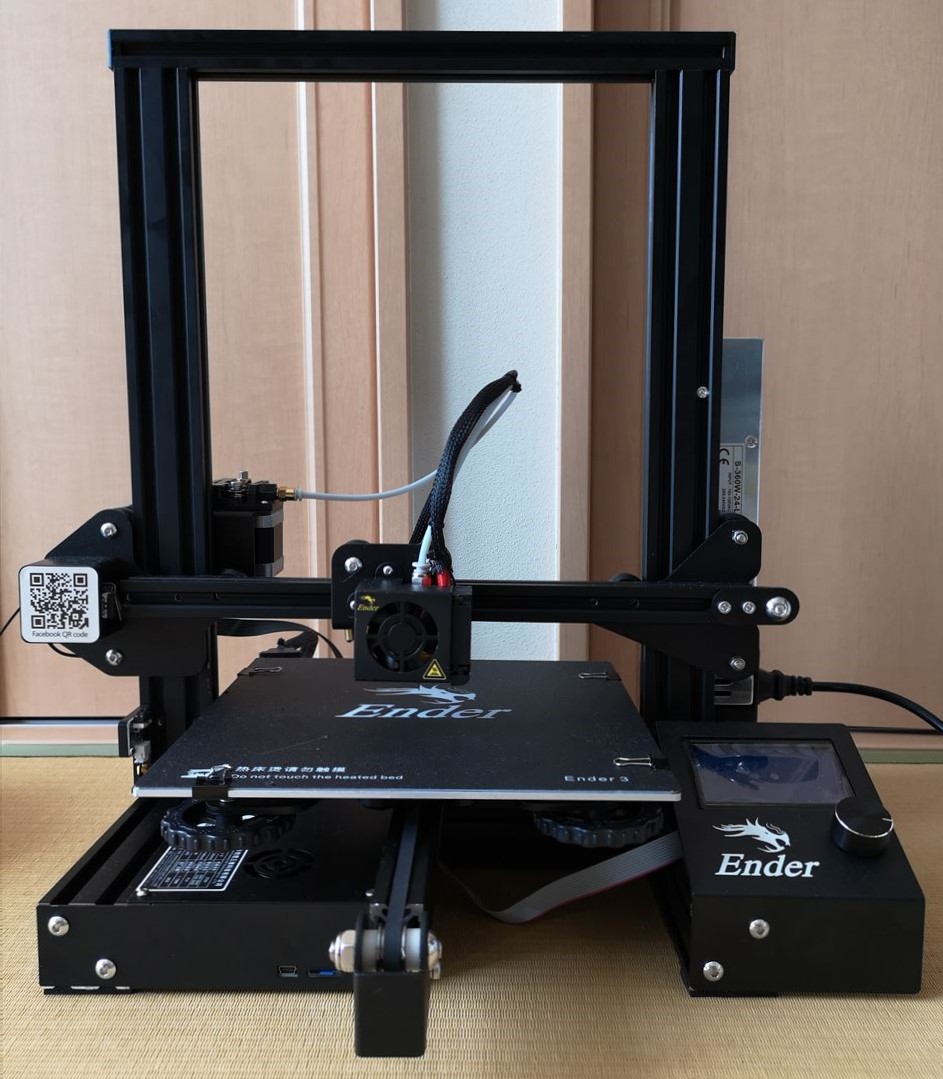

Ender-3(Ender-3 Pro含む、以下同様)についていろいろと改造を行ってきたが、ここらでいったんそれらの情報を整理してまとめることにした。

改造あれこれ

一口に改造といっても、プリンターの使い勝手を良くするのか、造形精度を向上させるのか、もしくはそれ以外の改造を行うのか、目的によってどのような改造を行うのかが異なってくる。

そこで、ここでは目的別にどのような改造があるのかをまとめて、それらの改造に必要なパーツも併せてまとめていくことにする。

以下に、ここで扱う改造情報を一覧にしてまとめた。

- 利便性向上

- 造形精度向上

- その他の改造

プリンターの使い勝手を良くするための改造

静音化

- 関連する記事

49,906 total views, 13 views today Ender-3のメインボード(以下、ボード)を交換して、TMC2208というモーターの動作音が静音化される …

1,356 total views, 14 views today 今回、3DプリンターのEnder-3を水冷化したわけだが、もともと水冷化するつもりはなく、当初は単にダイレク …

11,843 total views, 16 views today Anet A8 PLUSにいくつかの改造を施したので紹介する。 2万円台から買える大型3Dプリンター「An …

3Dプリンターを使ってみた感想としてよく聞かれるのが、プリント中の音が結構大きいというものである。

そのため、3Dプリンターの改造で最も需要が多いと思われるのが、この静音化である。

3Dプリンターの騒音源には大きく分けて2つがある。

1つはプリンター本体の駆動音で、もう1つはファンの風切り音である。

3Dプリンターの駆動音

モーターが3Dプリンターの駆動音の音源となる。

静音化を行うための改造用パーツとしては、モーターダンパーと静音ドライバーがあり、静音化の効果は、

静音ドライバー>モーターダンパーとなる。

一方で、改造の手軽さは、

モーターダンパー>静音ドライバーとなる。

これを表にまとめると、以下のとおりである。

| モーターダンパー | 静音ドライバー | |

| 効果 | やや高い | 高い |

| コスト (金額) | 安価 | やや安価 |

| コスト (労力) | 小さい | やや小さい |

- コスト(金額)

- 安価:1000円未満

- やや安価:1000円~5千円未満

- やや高価:5千円~1万円未満

- 高価:1万円以上

モーターダンパー

ダンパーという名前の通り、モーターの振動を減衰させるものなので、モーターの振動に由来する音を低減させることができる。

Amazonでモーターダンパーと検索すれば、いろいろな商品が出てくる。

どれを選んでも静音化の性能に大差はないので、適当に選べばよい。

静音ドライバー

静音化の効果は抜群で、モーターの駆動音がほぼ聞こえなくなるが、同時にファンの音の静音化もしたくなってしまうという弊害?もある。

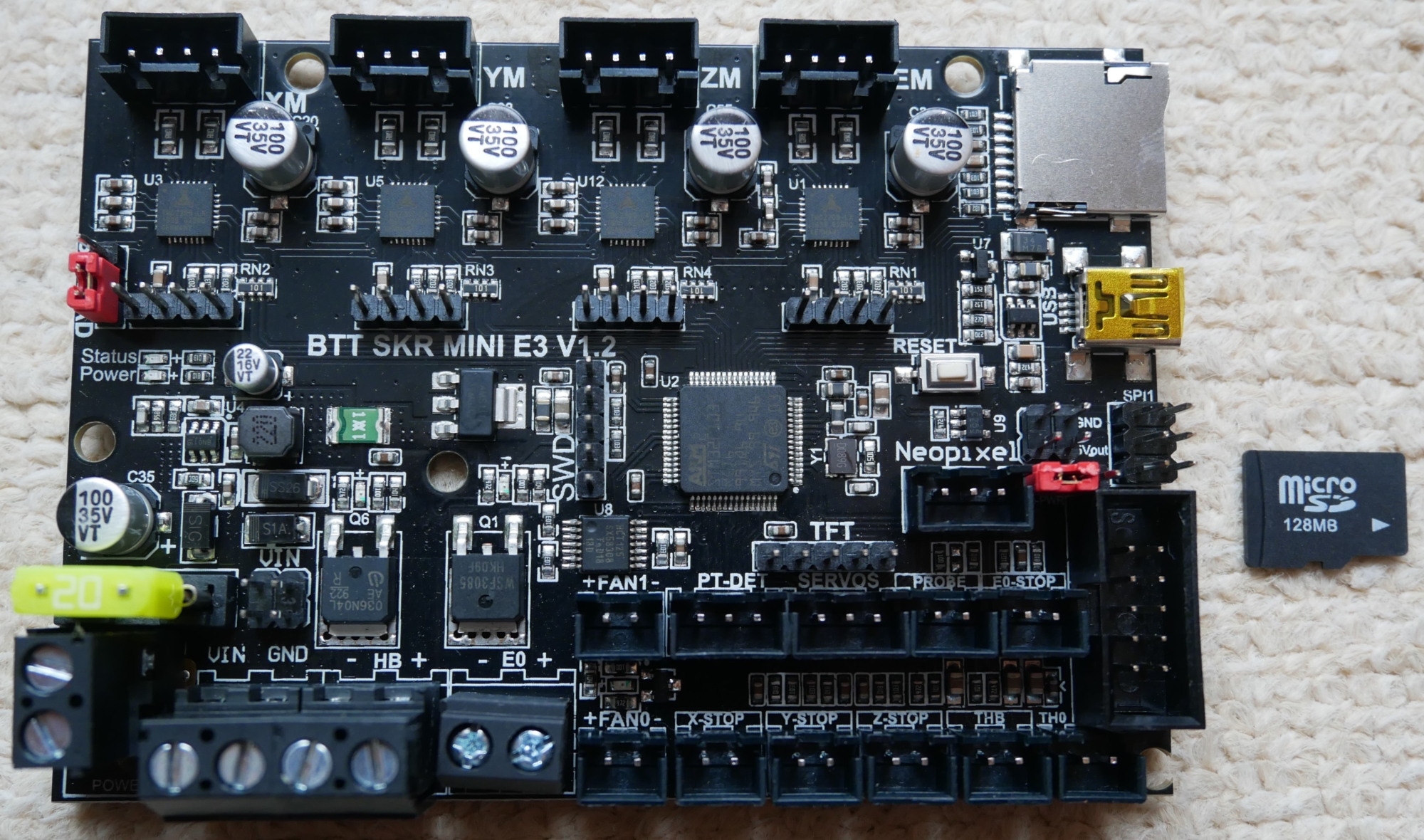

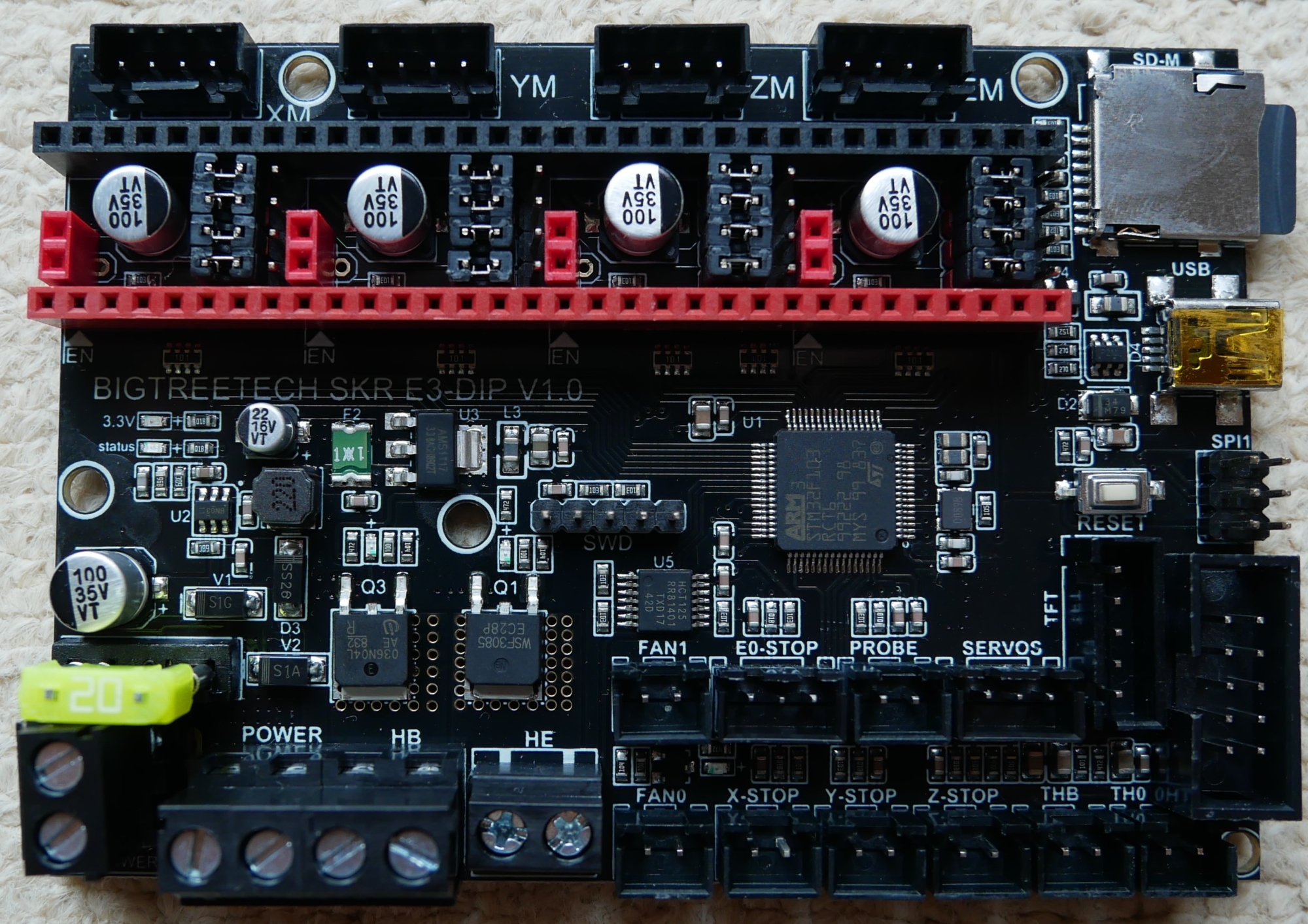

ところで、Ender-3のメインボードはモータードライバが直付けとなっているため、モータードライバーを静音のものに変えるためには、必然的にメインボードも変えることになり、ファームウェアの書き換えが必要となる場合もある。

そのため、モータードライバの静音化はモーターダンパーの取り付けに比べると、改造の労力が大きいと言える。

Ender-3(Ender-3 Pro)用のものとしては、「SKR Mini E3」というものが1番人気の静音ボード(32bit)となっている。

ファンの風切り音

3Dプリンターに使われるファンとしては、主に以下のものがある。

- 電源用ファン

- メインボード冷却用ファン

- ヒートブレイク用ファン

- 造形物冷却用ファン

これらすべてのファンについて静音化の対策を施せば、全体ではそれなりの静音効果が見込めることになる。

ファンの風切り音については、ファンが小さいほど、またファンの回転数が高いほど大きくなるという性質がある。

このことを踏まえたうえでのファンの風切り音対策としては、以下の3つのアプローチが考えられる。

- ファンの大型化

- ファンの低回転化

- ファンレス化(=水冷化)

ファンは大型化することで、回転数を下げても小型のファンと同等の冷却性能が得られるため、ファンレス化以外の方法では大型のファンで低回転にすることが、最も大きな風切り音対策となる。

しかし、例えばヒートブレイク用のファンや造形物冷却用のファンを12cmのものなどのように大型化してしまうと、そのままでは取り付けられないためアダプターが必要となる上に、ヘッド部分の重量が増えてしまうというデメリットがあるため、あまり現実的な解決方法とはいえない。

そこで、小型のファンで静音という謳い文句のあるものを選ぶのがベターということになる。

ただし、ヒートブレイク用のファンや造形物冷却用のファンをむやみに静音化のため低回転にしてしまうと、造形品質の低下やノズルの詰まりなどを引き起こすことがあるので、その点には留意すべきである。

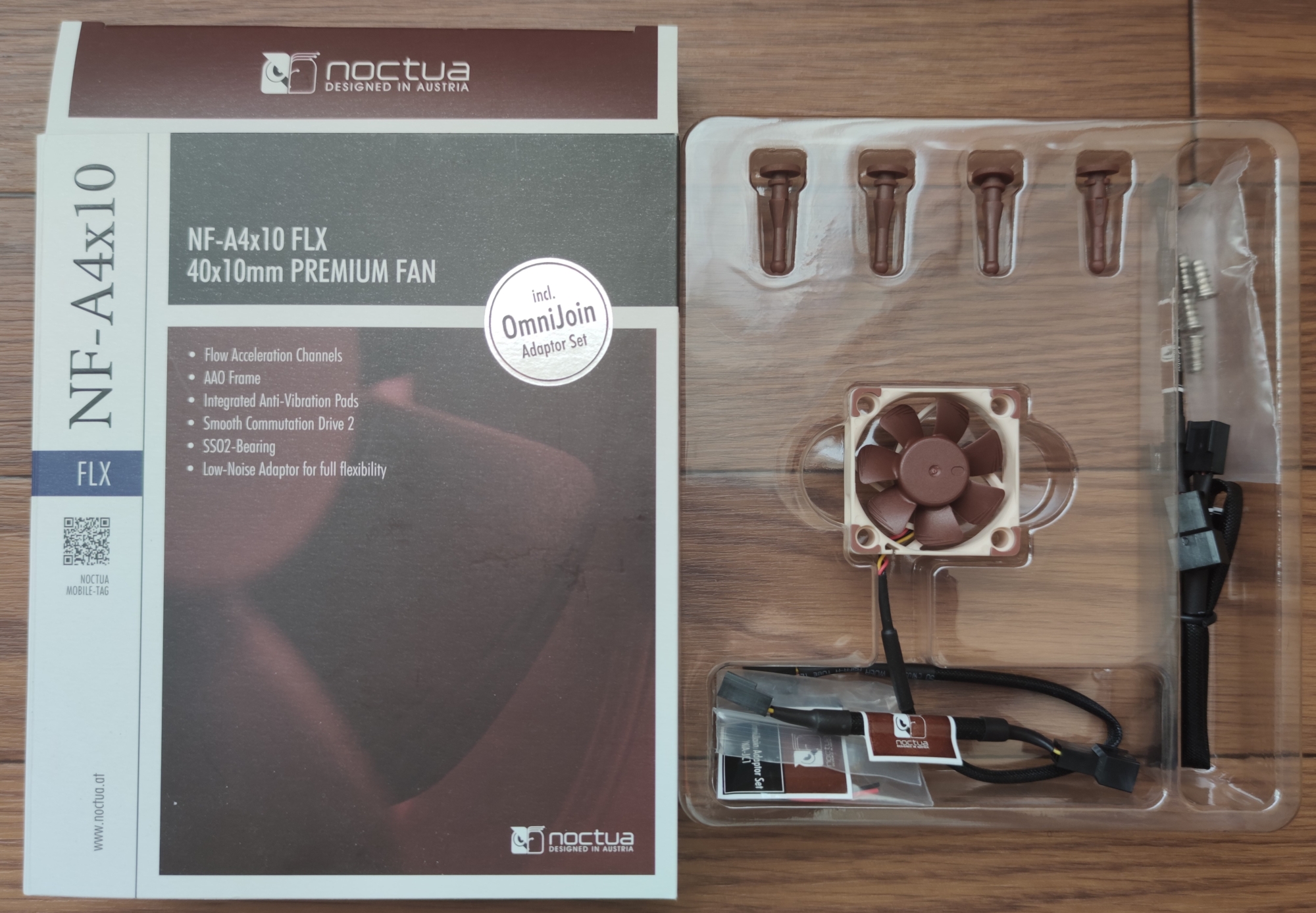

静音を謳っていて、使用者が実際に静音だと評価しているファンとしては、以下のようなものがある。

一方、ファンレスの方法として水冷化があるが、ファンレスのためだけに水冷化するというのはコストがかかりすぎるので、静音化目的での水冷化というのはあまりおすすめはしない。

オートレベリング化

- 関連する記事

87,837 total views, 37 views today ここでは、Ender-3のメインボード(以下、ボード)を交換することなくEnder-3に オートベッドレベ …

15,444 total views, 13 views today 3Dプリンタのオートレベリング用センサーとしてよく用いられているものにBLTouchがある。そして、そのコ …

3Dプリンターでは、第1層目のベッドへの定着をできるだけ確実なものにするために、ベッド表面に対するノズル先端の高さを適切な位置に調整する必要があり、そのための調整作業をレベリングと呼ぶ。

オートレベリング(オートベッドレベリング)とは、ベッド表面の複数個所についてノズルに対するZ軸座標をセンサにより検出し、その検出したZ軸座標に対してノズルを適切な距離に保つための補正を自動で行う機能である。

3Dプリンターの改造で静音化と同じくらい需要のあると思われる改造が、このオートレベリング化である。

オートレベリングに使用されるセンサは接触式と非接触式に大別される。

これらのオートレベリング用センサの違いは以下の表の通りとなっている。

| 接触式 | 非接触式 | |

| 主なセンサの種類 | ホールセンサ 、圧力センサ、 マイクロスイッチ | 誘導形近接センサ、 静電容量形近接センサ |

| 精度 | やや高い | やや高い |

| コスト(金額) | やや安価 | 安価 |

| ベッドとセンサの接触 | あり | なし |

| 重量 | 軽い (数グラム ~10数グラム) | やや重い (数十グラム) |

| ベッドの検出制限 | なし | あり (※) |

※センサの性質上、検出可能なものは金属に限定される

- コスト(金額)

- 安価:1000円未満

- やや安価:1000円~5千円未満

- やや高価:5千円~1万円未満

- 高価:1万円以上

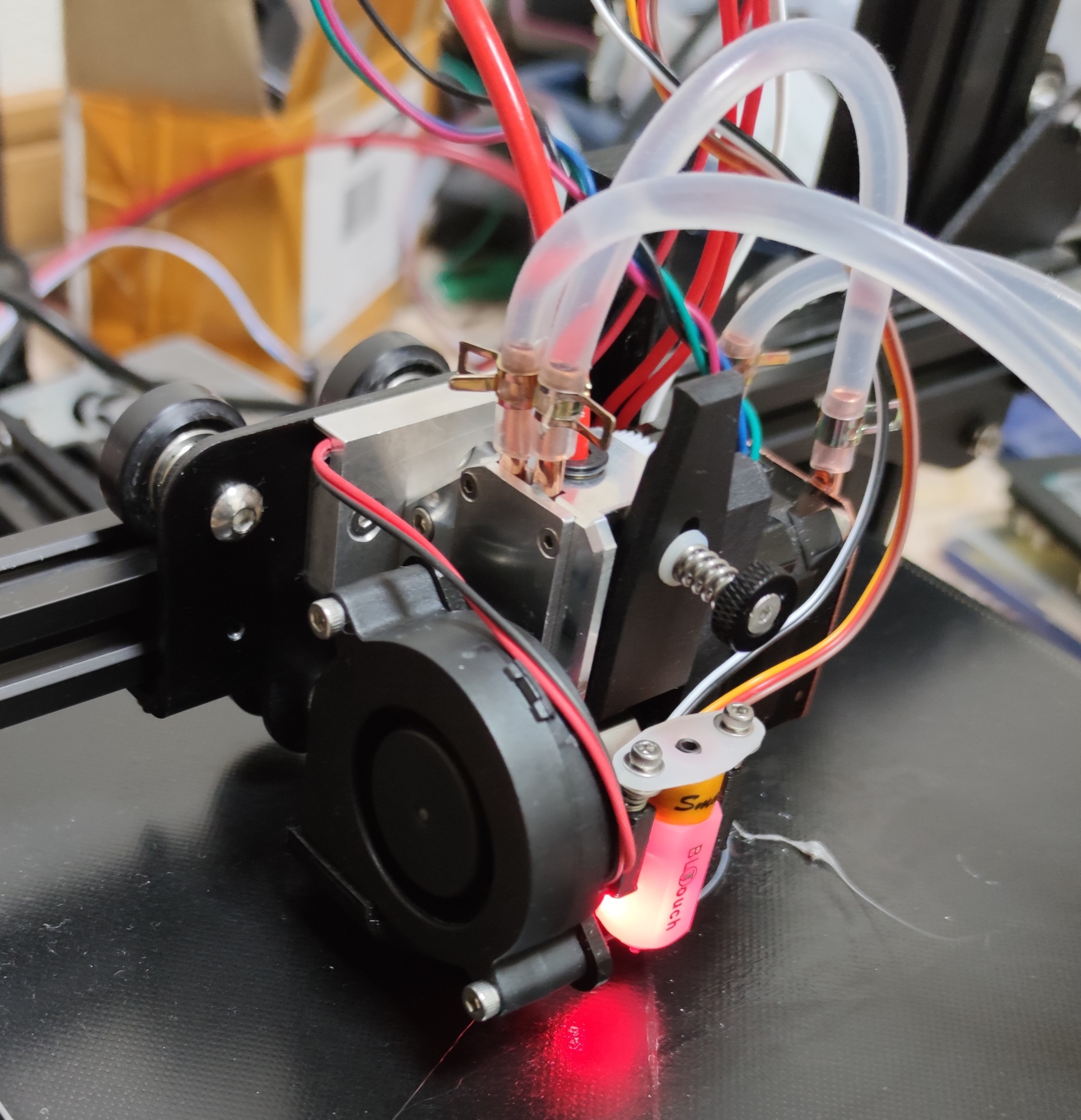

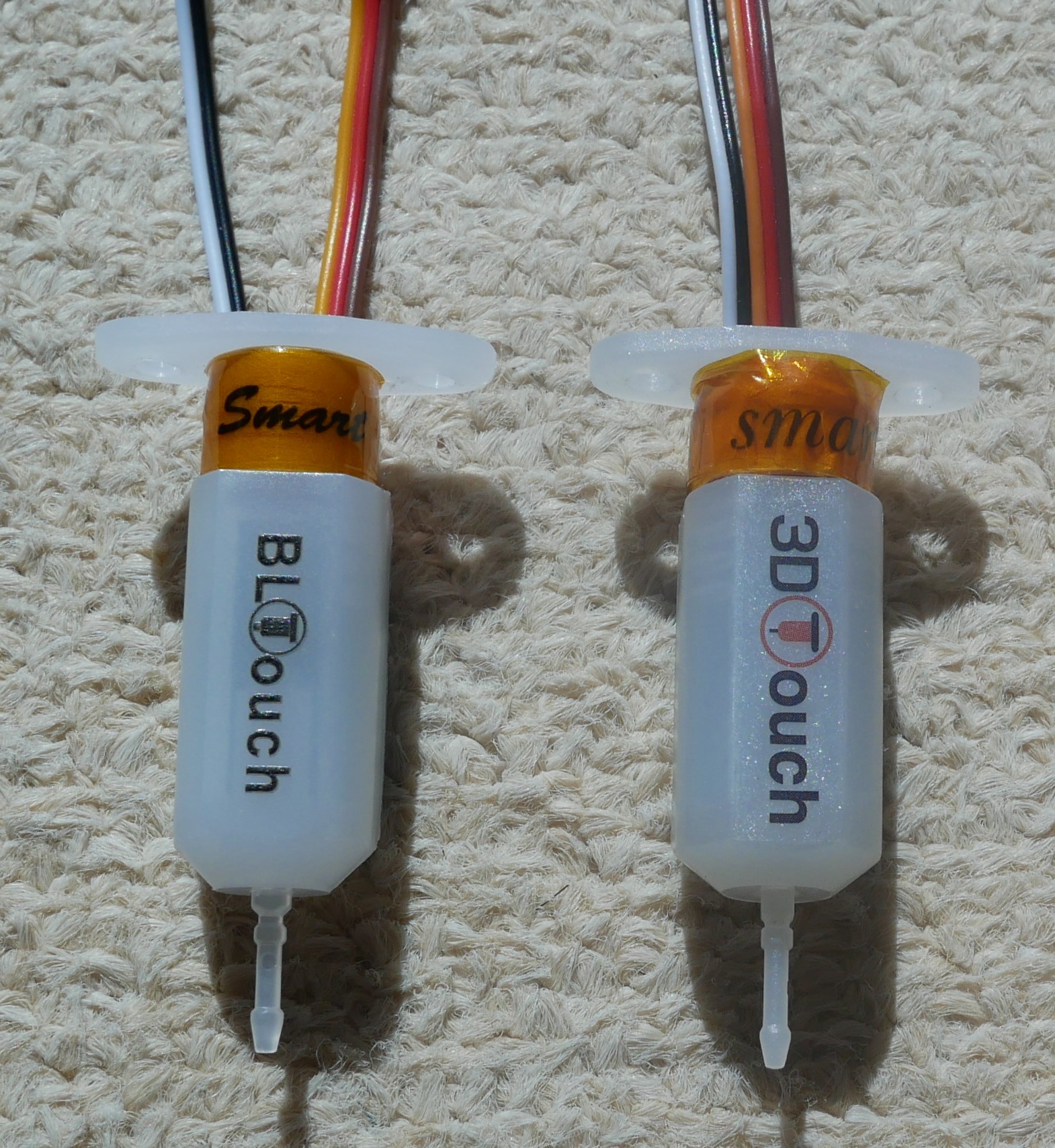

BLTouch

BLTouchはホールセンサを使ったオートレベリング用センサであり、3Dプリンターのオートレベリング用センサとしては、クローン品(コピー品)を含めると1番使用例が多いのではないかと思う。実際、AliExpressのTrianglelabというストアだけでも、累計で約9千個の販売実績のあることが確認できる。

※BLTouchには多くの安価なコピー品が出回っているが、本家と比べると性能が格段に劣っている場合が多いので、Trianglelabの3DTouch以外のコピー品はおすすめしない。

- Trianglelab製3DTouch(BLTouchコピー品)

Smarter Shopping, Better Living! Aliexpress.com

近接センサ

10g程度のBLTouchと比べると明らかに重く(90g程度)、金額面での導入コストが低いという以上のメリットを見いだせない。

検出距離の長いもの(8mm)であれば、アルミベッドの上にガラス板を置いていたとしても使えるが、検出距離の短いもの(4mm)のだとマージンが少なすぎるので、基本的にガラスのベッドでは使えないと思った方がよい。

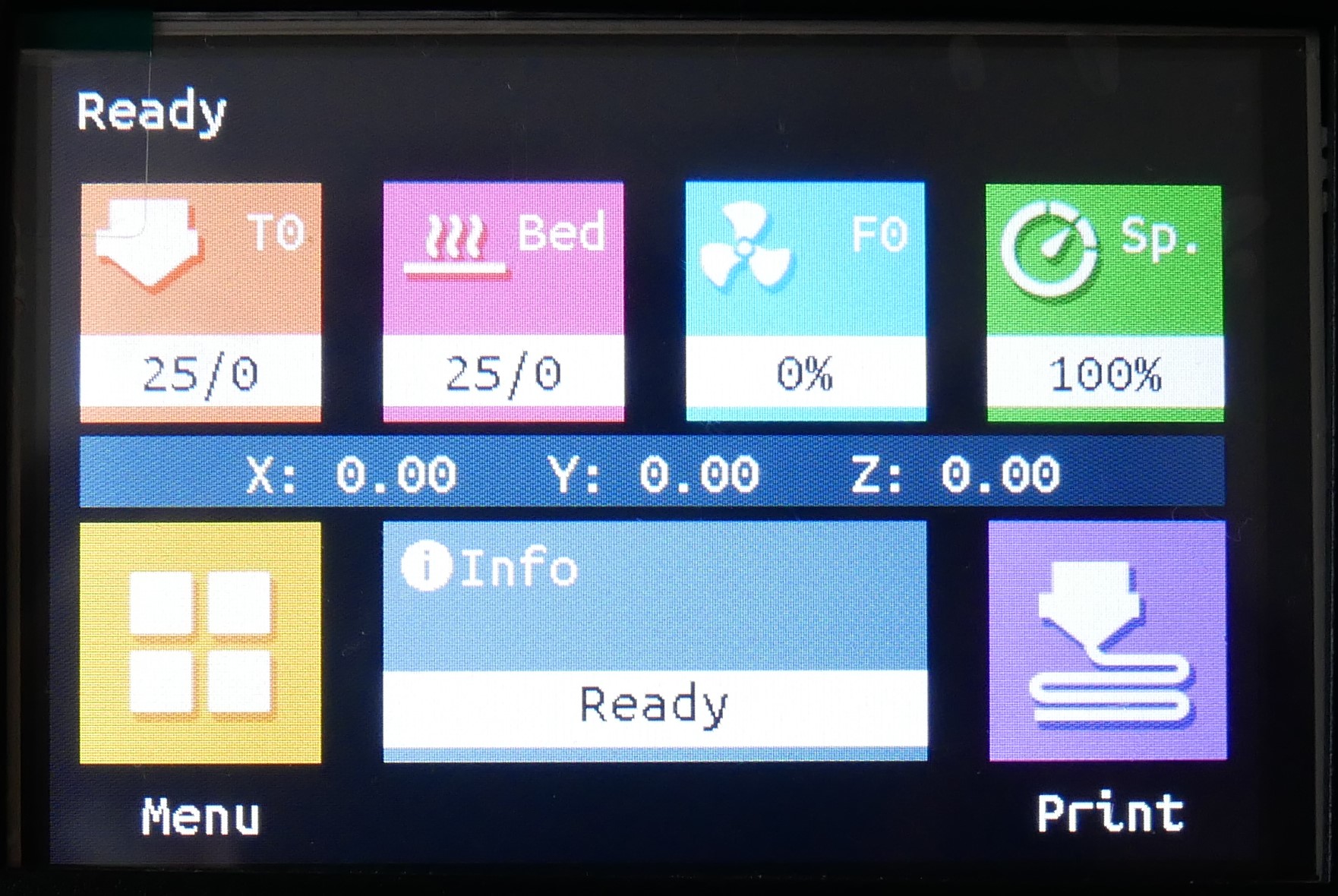

ディスプレイのタッチパネル化

- 関連する記事

12,416 total views, 2 views today 前回の記事でレビューしたEnder-3用メインボードの「SKR mini E3」に対応したタッチパネルディス …

ディスプレイをタッチパネル化することで、ツマミを回して操作するよりも、操作がしやすくなるため、3Dプリンターの使い勝手が向上する。

また、導入するタッチパネル型のディスプレイによっては、Ende-3純正のディスプレイよりも機能が豊富だったり、インターフェースが豊富(USBメモリ用のスロット等)だったりと何かと便利だったりする。

Smarter Shopping, Better Living! Aliexpress.com

Wi-Fi化(無線LAN化)

- 関連する記事

34,086 total views, 33 views today 目次1 3DプリンターをWi-Fi化2 OctoPi3 OctoPiの導入3.1 OctoPiを入手する3 …

少し離れた場所からEnder-3の動作を監視したり操作したりしたいといった場合には、Wi-Fi化が必要となる。

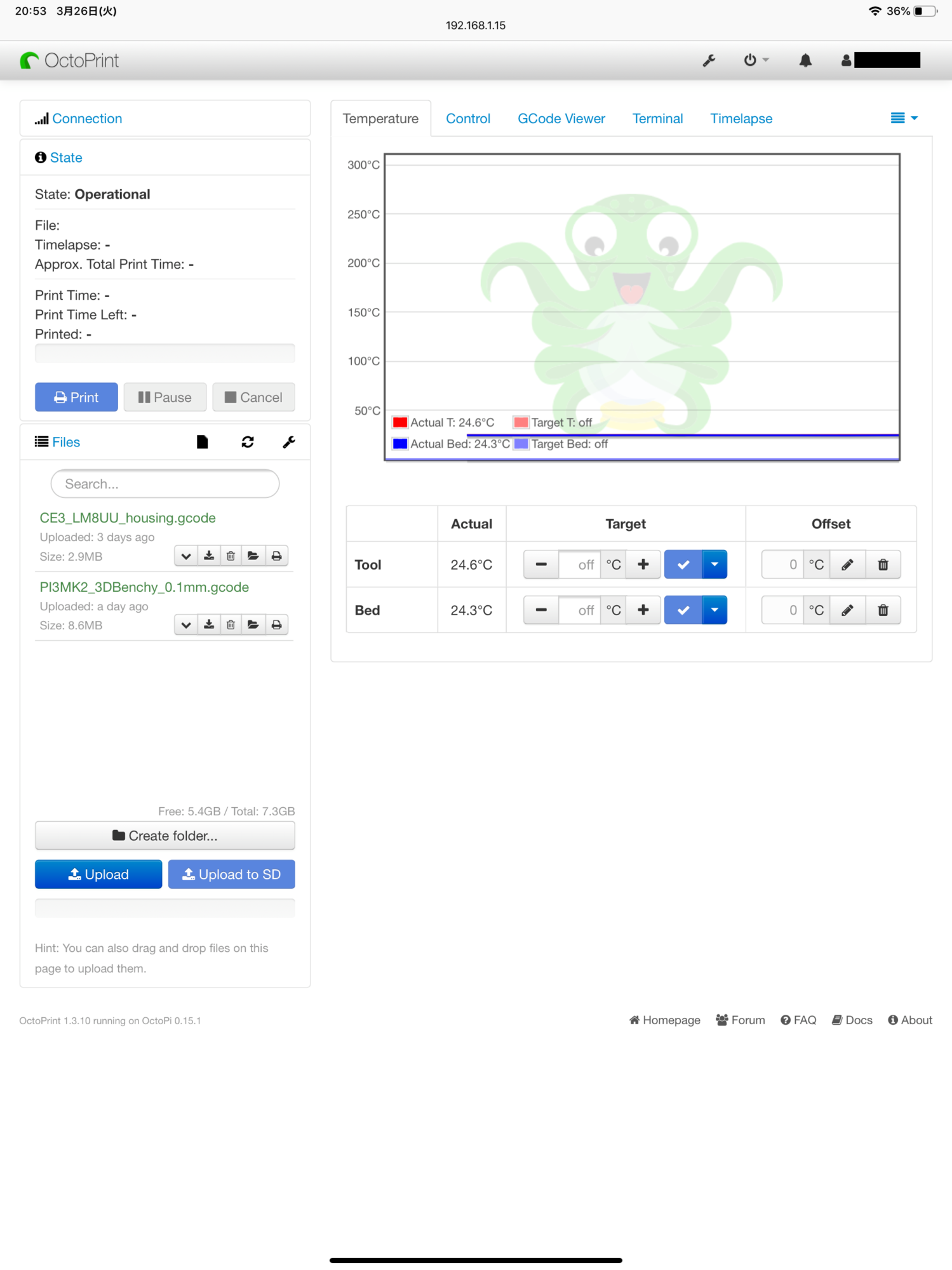

OctoPrint

OctoPrintはオープンソースで開発されている3Dプリンターのリモートコントロール用ソフトウェアである。

OctoPrintを導入することで、ウェブブラウザ上からEnder-3を操作することができるようになる。

そのためウェブブラウザを起動できる機器(PC、スマホ、ゲーム機等)を使えば、どこからでもEnder-3の操作が可能になる。

また、OctoPrint用の様々なプラグインが公開されているため、各種のプラグインを導入することでEnder-3をより快適に使えるようになる。

なお、OctoPrintを使ってEnder-3用をWi-Fi化するためには、RaspberryPi(ラズベリーパイ)というシングルボードコンピュータが必要となる。

ESP3D

ESP3Dはarduinoの様に扱えるwifiチップである「ESP-01」を用いて3DプリンターをWi-Fi化するためのソフトウェア(オープンソース)である。

OctoPrint同様にウェブブラウザ上からの操作が可能になるが、「ESP-01」の内蔵メモリの容量や演算性能はRaspberryPiと比べると格段に劣っているため、OctoPrintと比べるとESP3Dの機能は全般的劣っているといえる。

簡単に言うと、ESP3Dで出来ることは全てOctoPrintでも出来るが、OctoPrintで出来ることがESP3Dでは出来ないということがしばしばある。

OctoPrintと比べた場合のESP3Dの導入メリットを挙げるとすれば、以下のとおりである。

- 導入コストが格段に安い

- チップのサイズが小さく、導入の際に場所を取らない

- 取り付けたボードからの電源供給で動作が可能で、別途電源を用意する必要がない

これらの点に特段のメリットが感じられないのであれば、Ender-3のWi-Fi化にはOctoPrintの導入をおすすめする。

Smarter Shopping, Better Living! Aliexpress.com

自動電源OFF

上で紹介した32bitボード「SKR Mini E3」用のオプション品に、自動電源シャットダウン用のリレーモジュールがある。

これを利用することで、印刷完了後に自動的にEnder-3の電源を落とすことが可能りなり、Ender-3の使い勝手が向上する。

Smarter Shopping, Better Living! Aliexpress.com

フィラメント検知センサ

フィラメント検知センサは、プリント途中でフィラメントの供給が途絶えた場合に、それを検知するためのセンサである。

これを利用することで、プリント途中でフィラメントの供給がなくなると、自動で印刷が止まるようになる。

そのため、フィラメントの供給を再開すれば、印刷が停止したところから速やかに印刷の再開が可能となり、Ender-3の使い勝手が向上する。

Smarter Shopping, Better Living! Aliexpress.com

造形精度を向上させるための改造

造形精度向上のための改造について、表にまとめたのでこちらを確認してもらえれば、どの改造が自分にとって必要であり、また可能であるのかが分かりやすくなっていると思う。

| ベルト テンショナー | 0.9°モーター化 | 32bit化 | ダイレクト エクストルーダー化 | デュアルZ軸化 | リニアガイド化 | |

| 効果 | やや高い | 高い | やや低い | やや高い | やや低い | やや低い (※) |

| コスト (金額) | 安価 | やや高価 | やや安価 | やや安価 | やや安価 | 高価 |

| コスト (労力) | 小さい | やや小さい | やや小さい | やや大きい | やや大きい | 大きい |

- コスト(金額)

- 安価:1000円未満

- やや安価:1000円~5千円未満

- やや高価:5千円~1万円未満

- 高価:1万円以上

※よく調整されたV-slotのEnder-3と比べた場合

こちらの改造については、優先度(≒効果度)の高いと考えられるものから順にまとめていく。

ベルトテンショナーの追加

ベルトの張りが弱いとモーターの回転した距離とX軸やY軸の移動距離との間にズレが生じることで、造形精度の低下を招いてしまう。

これを防ぐためには、ベルトテンショナーを導入しベルトの張りを適切なものにする必要がある。

なお、Ender-3とEnder-3 ProとではY軸のアルミプロファイルの太さが異なるため、Y軸のベルトテンショナーに関しては互換性がないので注意が必要である。

Smarter Shopping, Better Living! Aliexpress.com

0.9°モーター化

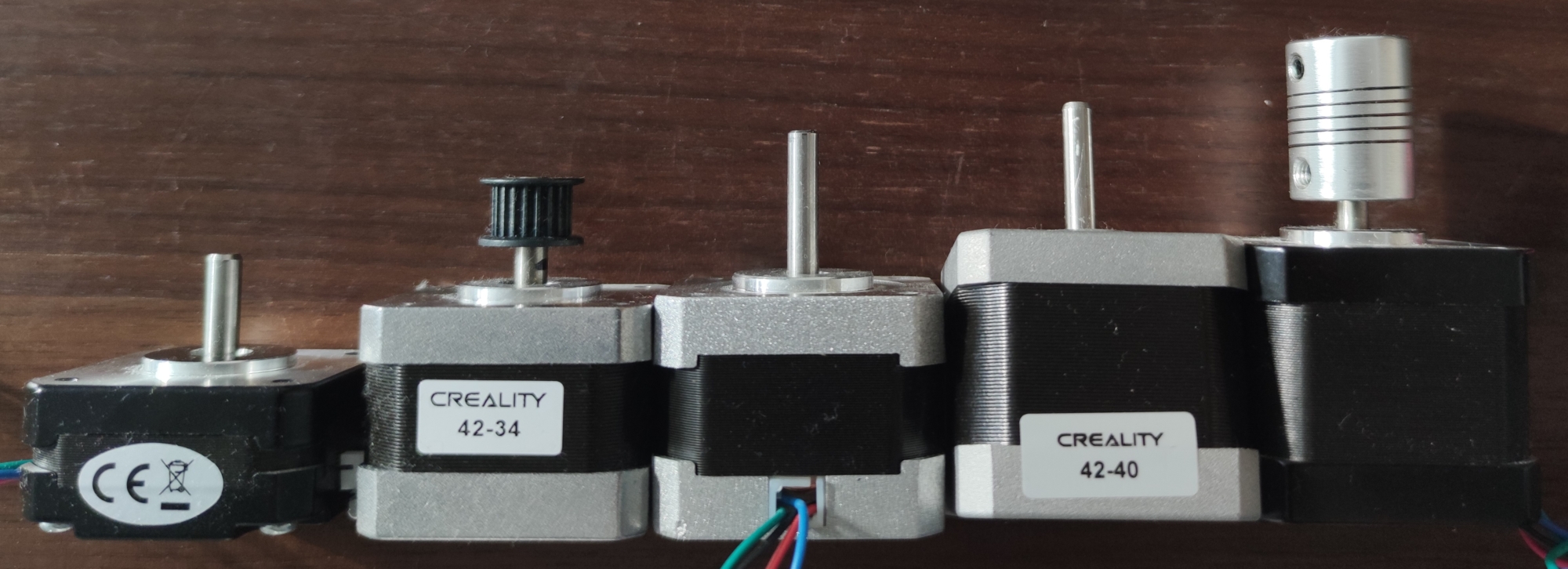

Ender-3やEnder-3 Proの純正ステッピングモーターは、ステップ角が1.8°のものである。

これをステップ角が0.9°のステッピングモーターに交換することで、モーターの動作の分解能が2倍になるため、より精緻な動作が可能となる。

造形精度の向上ということを考えると、ステッピングモーターを0.9°のものに交換するのが一番手っ取り早く効果が見込めると言える。

- NEMA17 0.9ステッピングモータ42モーターL34MM(X、Y、Z軸用)

- 0.9度ネマ17ステッピングモータ11ncm/15.6オンス。1.2Aで42 × 42 × 20ミリメートル(エクストルーダー用)

Smarter Shopping, Better Living! Aliexpress.com

Smarter Shopping, Better Living! Aliexpress.com

メインボードの32bit化

Ender-3やEnder-3 Proの純正メインボードは8bitである。

これを32bitのメインボードに交換することで演算性能が向上し、より複雑な制御が可能になるため、造形精度の向上が期待できる。

- 関連する記事

23,309 total views, 34 views today AliExpressのBIGTREETECHというストアでは、メインボードやモータードライバを中心に3Dプ …

44,323 total views, 43 views today 32bitの3Dプリンター用メインボードを購入して、Ender-3にファームウェアとしてMarlin 2. …

Smarter Shopping, Better Living! Aliexpress.com

ダイレクトエクストルーダー化

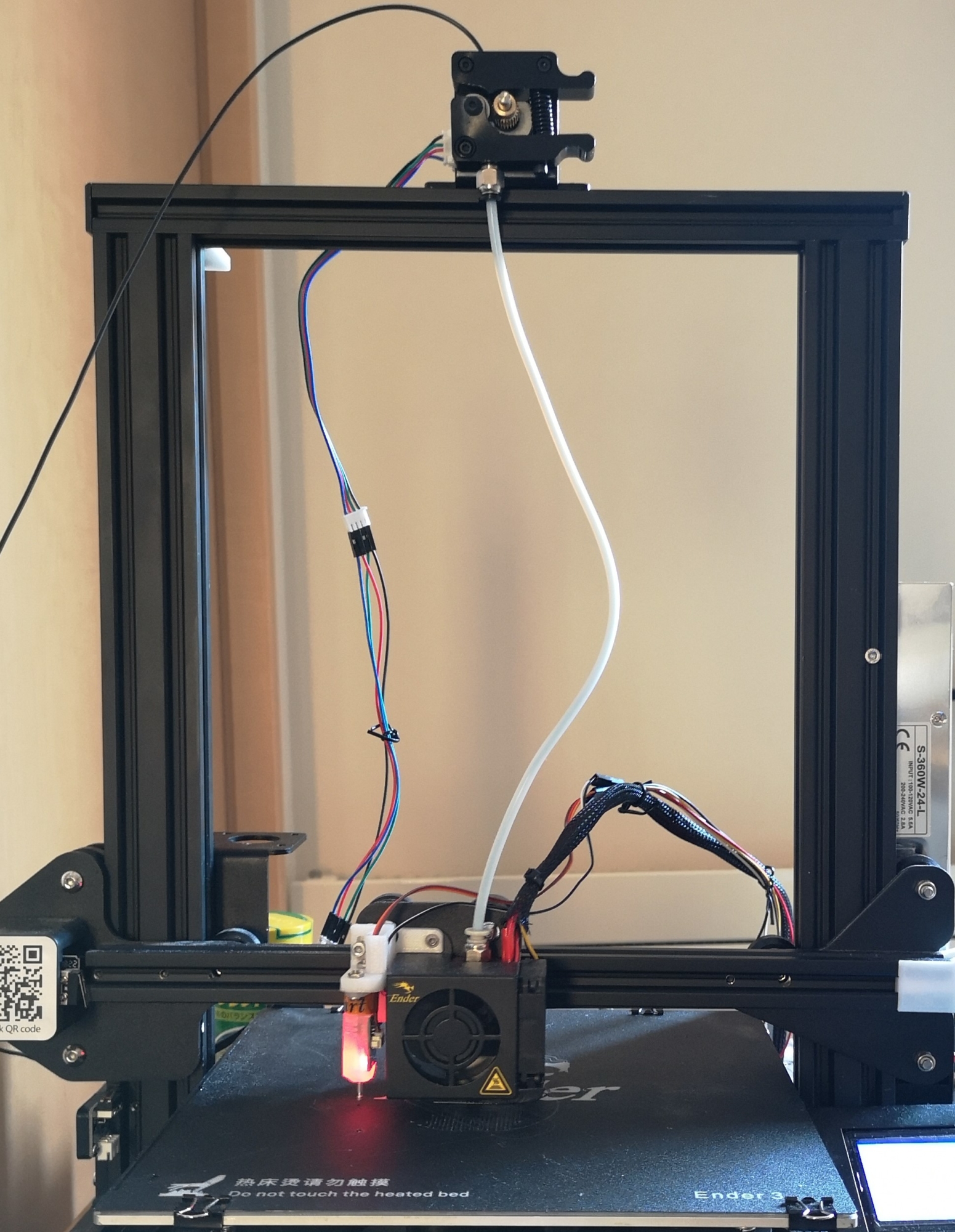

Ender-3やEnder-3 Proのエクストルーダー(フィラメント押出し機)は、ボーデン方式と呼ばれるもので、エクストルーダー用のモーターがノズルとは異なる軸上に配置されており、モーターとノズルの距離とが離れており、またその距離がノズルの移動とともに変わる状態となっている。

これに対して、ダイレクト方式ではエクストルーダー用のモーターがノズルと同じX軸上に配置されており、モーターとノズルとの距離がある程度近いまま固定された状態となっている。

これを分かりやすく表にまとめると以下のようになる。

| ボーデン方式 | ダイレクト方式 | |

| エクストルーダー用 モーター | Z軸上 (※) | X軸上 |

| ノズル | X軸上 | X軸上 |

※Ender-3の場合Z軸上に配置されており、Z軸の移動とともにエクストルーダー用のモーターも移動することになるが、別の場所(例えばEnde-3の上部のフレーム)に配置し完全に固定された状態でエクストルーダー用のモーターが移動しないようにすることも可能。

エクストルーダーをダイレクト方式に替えることで、ボーデン方式と比べると、フィラメントの押し出し、引き戻しともに力の伝達のロスが少なくなるため、格段に精緻なフィラメントの送り出しが行えるようになる。

このような理由からエクストルーダーのダイレクト化を行うことで、造形精度の向上が期待できる。

ただし、ダイレクト方式ではX軸上で移動するヘッド部分がボーデン方式と比べるとはるかに重くなる。

したがって、プリント速度はボーデン方式と比べるとより低速にする必要があり、そのためプリントスピードの向上は望めないものとなる。

つまり、造形精度とプリント速度がトレードオフの関係となっている。

Smarter Shopping, Better Living! Aliexpress.com

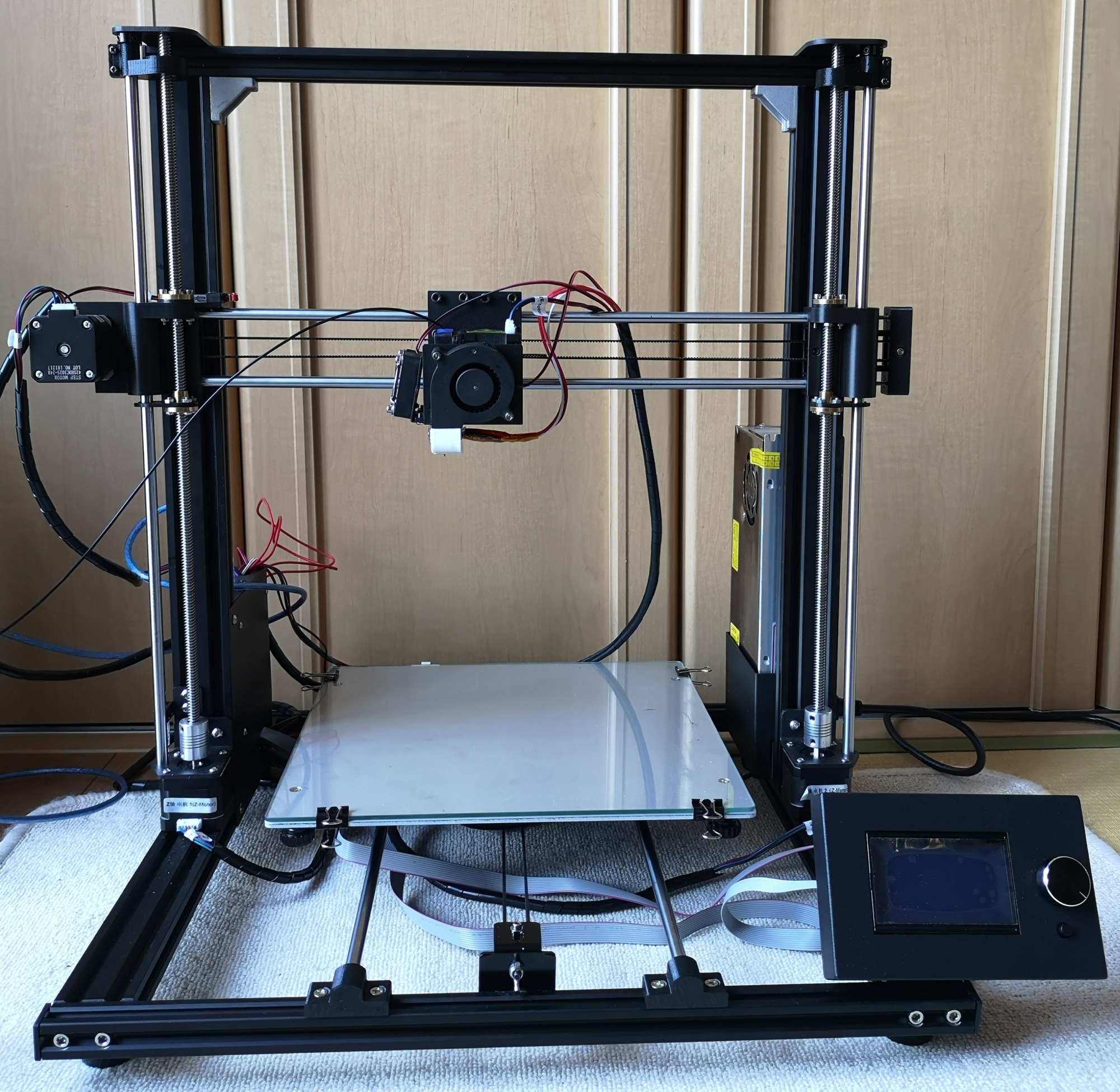

デュアルZ軸化

Ender-3およびEnder-3 ProのX軸は向かって左側にのみ支え(Z軸の直動機構)がある状態となっている。

そのため、X軸はその自重により、XY平面に対して平行ではなく、向かって右側に行くほど下がっていく状態となっている。

この状態を解消するためには、向かって右側にも直動機構を配置し、X軸を両支えの状態にする必要がある。

Smarter Shopping, Better Living! Aliexpress.com

リニアガイド化

Ende-3の直動機構はV-Slotという機構が採用されている。

これをリニアガイドに替えることで、多少の造形精度改善が期待できる。

Smarter Shopping, Better Living! Aliexpress.com

その他の改造

特殊なフィラメントに対応するための改造

熱可塑性エラストマー(TPU)

ゴムのように柔らかく弾力のあるフィラメントは、ボーデン方式でも出力できないことはないが、ダイレクト方式にしてしまった方がはるかに印刷上のトラブルが少なくて済む。

- 必要な改造

- ダイレクトエクストルーダー化

Smarter Shopping, Better Living! Aliexpress.com

ナイロン、ポリカーボネート

- 関連する記事

1,206 total views, 22 views today 今回、中国のガジェット系通販サイトBanggoodより「Creality3D スモールエンクロージャー」を提 …

1,356 total views, 14 views today 今回、3DプリンターのEnder-3を水冷化したわけだが、もともと水冷化するつもりはなく、当初は単にダイレク …

ナイロンやポリカーボネートなどのフィラメントは300°を超えるノズル温度が必要となってくる。

Ende-3では、フィラメントの送り出しのガイド用に使われているPTFEチューブとノズルがヒートブレイク内で直接触れる構造となっている。

このPTFEチューブの使用温度は260℃までとなっており、300℃を超える加熱には耐えられない。

そのため、ナイロンやポリカーボネートのフィラメントを使って印刷するためには、ヒートブレイク内でノズルとPTFEチューブが触れない構造となっているオールメタルのヒートブレイクを導入し、オールメタル化する必要がある。

また、ナイロンやポリカーボネートではノズルだけではなくベッドもABSの印刷で必要な温度よりも高温に保つ必要があり、エンクロージャーや水冷化が必要となる場合がある。

エンクロージャーは、ヒートベッドを高温に保つために必要となるもので、水冷化はエンクロージャーによって庫内が高温であるために空冷での冷却が追い付かないような場合に必要となる。

- 必要な改造

- オールメタル化

- エンクロージャー

- 水冷化

Smarter Shopping, Better Living! Aliexpress.com

Only US$89.00, buy best creality 3d® small enclosure removable 3d printer aluminum foil insulation cover with flame retardant for ender-3/3 pro sale online store at wholesale price.

Smarter Shopping, Better Living! Aliexpress.com

カーボンファイバー

カーボンファイバーを多く含むフィラメントを使用する場合、真鍮製のノズルでは吐出時の摩擦でノズルの穴が摩耗てしまい、まともに印刷することができない。

そのため、カーボンファイバー入りのフィラメントを使用するためには、ルビーノズル(ノズルの穴の部分がルビーになっている)や銅製ノズルなど真鍮よりも硬度の高いノズルが必要となる。

- 必要な改造

- ルビーノズル化(真鍮より高硬度のノズル化)

- オールメタル化

- 水冷化

Smarter Shopping, Better Living! Aliexpress.com

Smarter Shopping, Better Living! Aliexpress.com

Smarter Shopping, Better Living! Aliexpress.com

Smarter Shopping, Better Living! Aliexpress.com

まとめ

- Ender-3の改造についてまとめた

- 改造は、使い勝手向上、造形精度向上、その他に分けてまとめた

こんにちは。すごい量ですね。

ファンについて質問です。

管理人さんのEnder3では、どのファンが最もうるさかったのでしょうか?

私のEnder3の場合はボード内のファンでした。

40mmのファンの回転数が低めなものに交換してみたところ

回転数が少し下がったのでその分だけ少し静かになりましたが、

それと同時にヒートブレイク用のファンが気になってきました。

でも、他の方の記事を見てみると電源が最もうるさいという情報もありました。

Ender3って、無印、X,Pro,V2があるせいか、もっともうるさいファンが異なるようです。

Ende-3(Ende-3 Pro)で一番気になるファンはヒートブレイク用のファンと造形物冷却用のファンですね。

私もヒートブレイク用のファンをnoctuaの静音ファンに交換しようと考えて用意していたのですが、期せずして水冷化することになったので結局そのファンは使用していません。

noctua パッケージ正面

noctua パッケージ背面

私の環境では頻繁にメインボードを交換する関係上、メインボードはむき出しのままで使うことが多く、ボード用のファンは使用していないので、

そちらは評価できません。

また、Ende-3の電源ファンについては、以前、Anet a8 plusの電源ファンをAINEX OMEGA TYPHOON 薄型・超静音タイプ [ 60mm角 ] CFZ-6010SAへ交換した際、一緒にEnder-3のファンも交換ようとしましたが、もともと付いていたファンの方がむしろ静かだったので、

交換を見送った経緯があります。

ということは、今の私のEnder3無印と同じですね。

noctuaって・・・なかなか良いお値段ですね。

先日、これをつけたところ、更に静かでした。光りますけど。

https://www.amazon.co.jp/gp/product/B08FYCNPPD/

参考にさせてもらってます。

0.9°のステッピングに変えた場合、ファームウェアに手を加えないといけないでしょうか。

別記事でそういったやり方していたので気になりました。

ご教授お願いします。

モーターを0.9°モーターに替える場合、モーターのステップ数を変える(マイクロステップ数が同じならステップ数2倍)必要があります。

そのため、ファームウェアの変更が必要となりますが、

「SKR Mini E3」(32bitボード)と「BIGTREETECH TFT35-E3」(タッチパネルディスプレイ)の組み合わせなら、ディスプレイからステップ数の変更が可能です。

参考記事:【3Dプリンター改造】Ender-3・Ender-3 Pro用タッチパネルディスプレイ「BIGTREETECH TFT35-E3 V3.0」を導入した。